Adidas gaat schoenen 3D-printen

Sportmerk Adidas brengt schoenen op de markt met een zool die wordt gemaakt met een 3D-printer. Het ontwerp van die zool, die schokken absorbeert, kan helemaal worden afgestemd op het gewicht, de loopstijl en andere voorkeuren van de sporter. Ook komen met 3D-printen ingewikkelde structuren binnen bereik, die met het traditionele spuitgieten van kunststof onmogelijk te produceren zijn.

Adidas gaat de FutureCraft 4D-schoen eerst in kleine aantallen op de markt brengen, maar uiteindelijk moet de schoen voor iedereen beschikbaar komen. Het Duitse sportmerk werkt voor de technologie samen met het Amerikaanse bedrijf Carbon, dat zegt een snel en betrouwbaar printproces te hebben ontwikkeld.

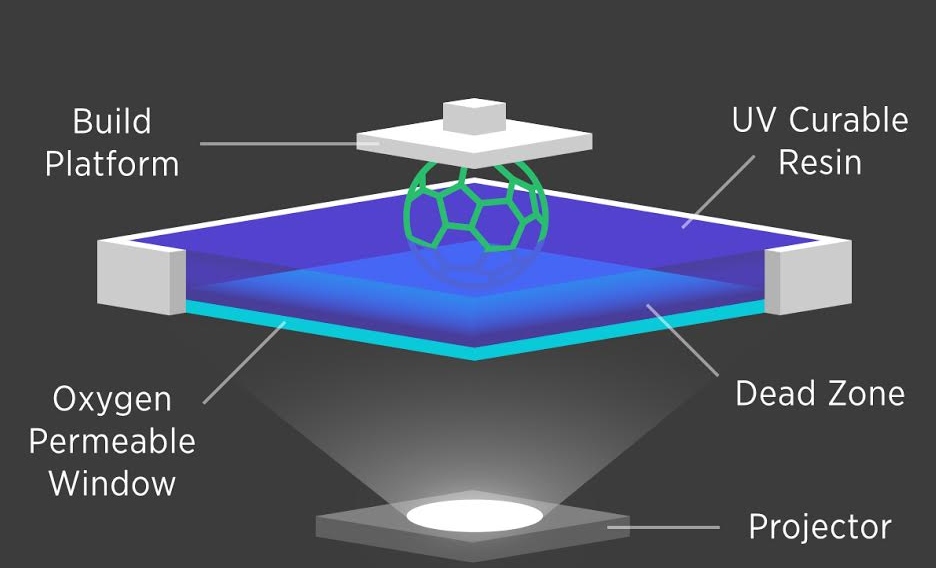

Carbon is een startup uit Silicon Valley, die wordt ondersteund door grote investeerders, om aan te geven dat het door het bedrijf ontwikkelde proces veelbelovend is. De printtechniek van Carbon is gebaseerd op een vloeistof met lichtgevoelige polymeren. Hierin wordt met laserlicht steeds een patroon belicht, zodat het materiaal lokaal hard wordt.

Oneindig dunne laagjes

Dit gebeurt – normaal gesproken – laagje voor laagje, zodat stapsgewijs een driedimensionaal product ontstaat (zie afbeelding rechts). Het bijzondere van het proces van Carbon is dat de laagjes oneindig dun zijn geworden; de stapjes zijn vervangen door een continu proces. Hiermee wordt een bekend probleem van 3D-printen voorkomen, namelijk dat de hechting tussen laagjes onderling soms matig is, wat de sterkte van het uiteindelijke product nadelig beïnvloedt. Ook zegt Carbon dat zijn proces tientallen keren sneller is dan concurrerende printtechnieken.

Honingraat

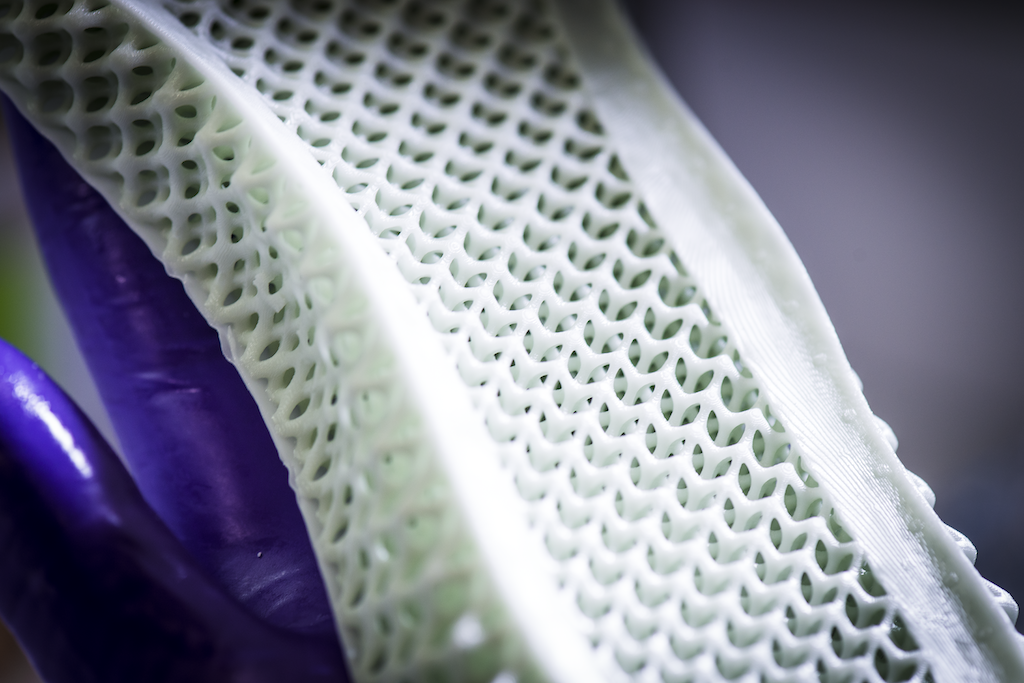

Carbon heeft niet alleen het proces onder de knie, het kan ook spelen met de materiaaleigenschappen; voor de Adidas-schoen wordt een elastomeer gebruikt, een rubberachtig materiaal. De 3D-printer maakt hieruit een honingraatstructuur, die ervoor zorgt dat krachten vooral in de richting van de belasting worden opgevangen. Dus als je hiel met een klap op de zool terechtkomt, vervormt die vooral in verticale richting, waarbij de kracht geabsorbeerd wordt. Bij de meeste schoenen zet de zool zijwaarts uit bij zo’n belasting, wat enkel leidt tot een sneller slijtage van de zool. Zo’n honingraat is overigens met de conventionele productietechiek – spuitgieten met een matrijs – totaal onmogelijk om te maken. Ook maakt 3D-printen het mogelijk dat over de lengte van een zool de materiaaleigenschappen veranderen; bijvoorbeeld soepel vooraan en achteraan wat stijver.

Volgens Technology Review hebben de ontwerpers van Adidas wel vijftig verschillende prototypes gemaakt van de schoen, voordat ze tevreden waren. Dankzij 3D-printen is het maken van een nieuw prototype eenvoudig; tot nu toe was daarvoor steeds een nieuwe, dure matrijs nodig. Om die reden kunnen ontwerpers vaak maar een stuk vijf ontwerp-iteraties maken, omdat het anders te duur zou worden. De uitvinder van de Carbon-printtechniek, chemicus Joseph DeSimone, spreekt dan ook graag van 'het einde van traditionele prototyping'.

Adidas gaat de schoen in grotere aantallen maken met printers van Carbon, op een aantal productielocaties in de VS en Duitsland.

Beeldmateriaal Carbon