Lucht smeert bodem van schip

Een binnenvaartschip met luchtgevulde holtes in zijn vlakke bodem blijkt tot eenvijfde op zijn brandstofkosten te besparen.

Reden voor Damen Shipyards om het met lucht gesmeerde binnenschip in zijn prospectus op te nemen.

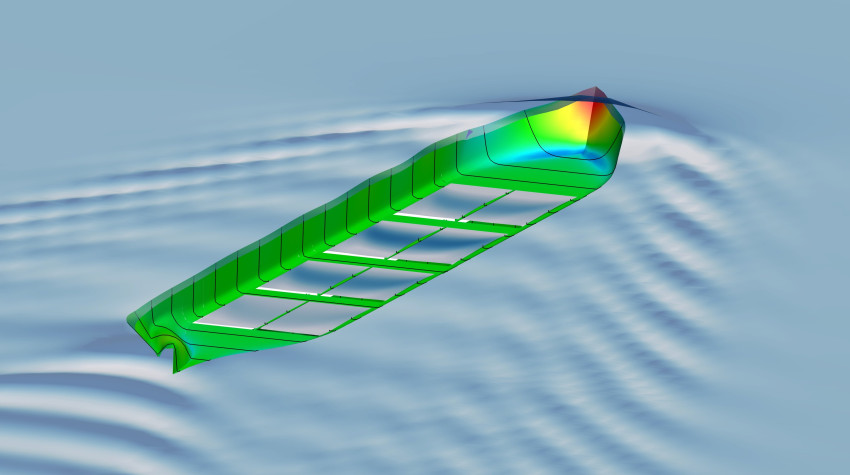

In de bodem van het testschip, een binnenvaarttanker van 62 m lang, waren 28 kamers van 30 cm diep aangebracht, telkens zeven naast elkaar en vier van zulke sets achter elkaar met trapeziumvormige tussenschotten. Voor scheepsbouwer Damen was dat een relatief eenvoudige klus. ‘De constructie voor de langsscheepse sterkte, die normaal aan de binnenkant van de bodem ligt, hebben we nu naar buiten gebracht’, vertelt ir. Peter van Terwisga, onderzoeksleider bij Damen.

Het resultaat loog er niet om. ‘We bereikten een weerstandsreductie tot wel 20 %, wat leidt tot een besparing op de brandstofkosten van zo’n 60 000 euro per jaar.’ Reden voor Damen om het luchtgesmeerde binnenvaartschip als nieuw model in zijn prospectus op te nemen. Het concept is inmiddels voorzien van een klassenotatie en er wordt hard gewerkt om het geschikt te maken voor alle gangbare maten binnenvaartschepen. ‘Ik verwacht dat het eerste exemplaar binnen twee jaar in de vaart is.’

Belletjes

Luchtsmering is een langgekoesterde wens in de scheepvaartwereld: een luchtlaag tussen de wand van een schip en het water geeft veel minder wrijving bij het varen. ‘Dat maakt het principe voor ons als scheepsbouwer aantrekkelijk’, verklaart Van Terwisga. Zijn bedrijf is al ruim tien jaar betrokken bij het Nederlands Project Energiebesparing Luchtgesmeerde Schepen, waarin ook onderzoeksinstituut MARIN participeert. ‘Er zijn verschillende weerstandsoorzaken’, zegt dr.ir. Evert-Jan Foeth, projectmanager van MARIN. ‘Van golfweerstand weten we veel en die kunnen we, onder andere door de vorm van de boeg, goed minimaliseren. Maar wrijving blijft evenredig met het rompoppervlak in het water. Natuurlijk helpt glad maken, zo nodig met speciale coatings, maar veel meer is er niet aan te doen, behalve dan met die luchtsmering.’

Er zijn verschillende manieren om zo’n luchtlaag te creëren. ‘We hebben uitgebreide proeven gedaan met belletjes’, laat Foeth weten. ‘Op laboratoriumschaal gaat dat goed, maar bij een echt schip blijkt dat de laag met belletjes na zo’n 10 m loskomt van de wand van het schip. Uiteraard zijn op gezette afstanden gaatjes in de bodem van het schip te maken om een nieuwe belletjeslaag aan te brengen, maar dat is veel te duur en kost ook te veel compressorvermogen.’

Luchtkamer

Wat wel goed blijkt te werken is het aanbrengen van luchtkamers, holle ruimtes in de bodem van het schip. Van Terwisga: ‘Een kleine overdruk is voldoende om te voorkomen dat het water erin stroomt. Een lichte blower volstaat.’ Het water stroomt langs die luchtkamer zoals het dat langs de bodem doet, maar dan met een veel geringer weerstand.

Zo eenvoudig als Van Terwisga er nu over praat was het overigens niet. Bij de eerste proeven viel het resultaat enorm tegen. Foeth: ‘De drukverdeling van het water op de bodem bleek cruciaal. Als er variaties zijn ter plekke van de luchtkamer, kan het misgaan. Dan neemt de weerstand enorm toe als het water tegen de achterkant van de luchtkamer slaat. De kamer mag niet te ver naar voren of naar achteren zitten vanwege de boeg- respectievelijk hekgolf. We hebben tientallen vormen en combinaties van luchtkamers uitgeprobeerd, voordat we het ontwerp in de vingers kregen.’

Dit is een artikel uit De Ingenieur van december 2011.