Monstermachine voor schepen

De onderhouds- en inspectiekosten van een schip zijn fors. Met het vorige week gepresenteerde hexapod, het ‘beest van de TU Delft’, gaan ze met tientallen miljoenen euro’s omlaag.

De zestig ton zware hexapod ‘schudt’ gelaste onderdelen van schepen door elkaar en simuleert zo het krachtenspel van de golven. Hierdoor komen er binnen een maand vermoeiingsverschijnselen aan het licht, die zich normaal na twintig jaar varen openbaren. Scheepsontwerpers kunnen deze data gebruiken om hun ontwerpen te verbeteren.

'Nu kunnen we heel nauwkeurig uitrekenen op welke plekken een constructie versterkt moet worden. Dat bespaart materiaal en scheelt enorm in de onderhoudskosten,’ zegt de bedenker van het apparaat, prof. dr. ir. Mirek Kaminski. ‘Die kosten nemen – tegen een extra ontwerpinvestering van enkele miljoenen euro’s – over een periode van twintig jaar met tientallen miljoenen euro’s af. Dit blijkt uit een studie die we recentelijk samen met de US Coast Guard uitvoerden.’

Draaien, kantelen en schudden

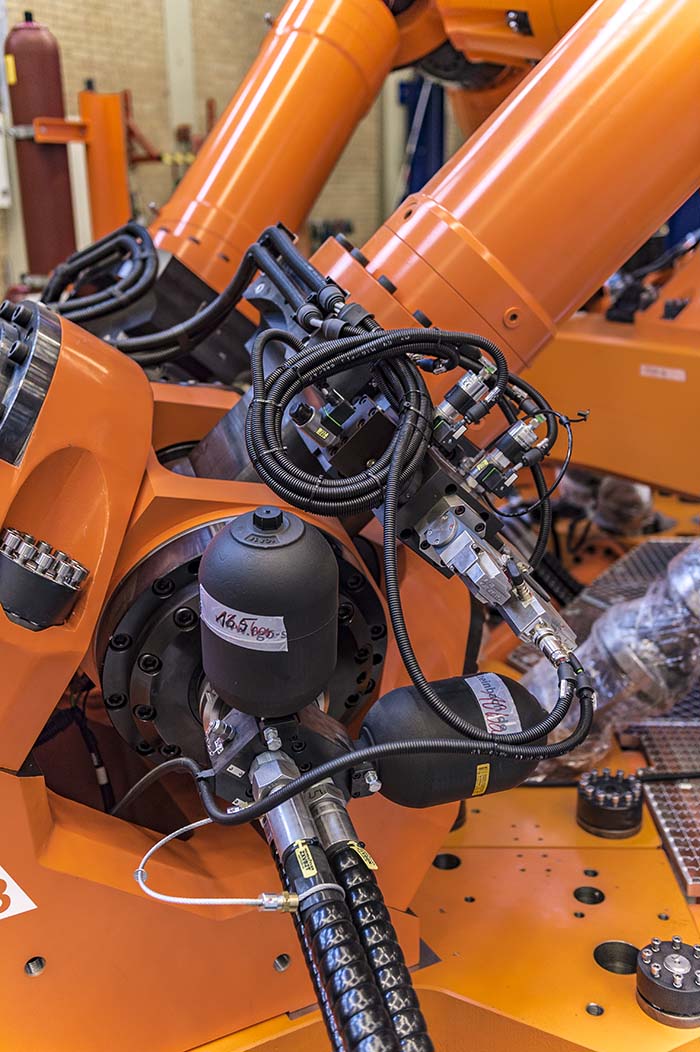

De hexapod, een kamervullend apparaat van 6 x 5 x 3 m, is een platform waarboven een ‘plafond’ kan draaien (torderen) om een verticale as, kantelen om twee horizontale assen en heen en weer bewegen langs drie assen. Dat kan dankzij zes cilinders in het apparaat. Scheepsonderdelen die tussen het platform en het plafond zijn vastgeklemd, ondervinden zo in zes richtingen krachten tot maximaal 100 ton.

De optredende spanningen in het materiaal worden gemeten met sensoren onder het platform. ‘De data gaan naar een rekenmodel dat vermoeiingsverschijnselen voorspelt,’ vertelt offshore engineer ir. Paula van Lieshout, die promotieonderzoek doet naar een goed rekenmodel met behulp van de hexapod.

De hexapod is het eerste apparaat ter wereld dat onderdelen gelijktijdig in zes richtingen belast. Tot nog toe moesten scheepsdelen langs verschillende testbanken, bijvoorbeeld eentje voor torderen en eentje voor trekken, met eigen rekenmodellen om de data te verwerken. De resultaten van de verschillende modellen moeten vervolgens gecombineerd worden.

Gevolg hiervan is flinke onzekerheid in de vermoeiingsvoorspellingen, lukraak extra verstevigingsmateriaal aanbrengen en nogal wat onderhoud. Het gelijktijdig krachten uitoefenen in zes richtingen maakt nu een énkel model mogelijk dat met deze problemen afrekent. Van Lieshout test, selecteert en verfijnt momenteel rekenmodellen die uit de voeten kunnen met het hele datapakket. ‘Dit onderzoek hoop ik begin 2019 af te ronden.’

Windmolens

De hexapod is voor de helft gefinancierd door de TU Delft, voor een kwart door de overheid en voor een kwart door 23 bedrijven, waaronder Shell, Bluewater en Allseas. Kaminski verwacht dat de (offshore)industrie in de loop van 2019 met de eerste resultaten van de hexapod aan de slag kan. ‘Shell wil er Deepwater Risers mee ontwerpen. En Allseas gaat pijplegschepen en werkschepen zoals de Pioneering Spirit, die booreilanden optilt en verplaatst, maken met behulp van dit apparaat.’

Langer in de vaart

Scheepseigenaren kunnen daarnaast wellicht een schip langer in de vaart houden. ‘Normaal gaan ze na 20 tot 25 jaar naar de schroothoop of worden ze verkocht. Een goed ontworpen schip kan nu misschien wel 30 tot 35 jaar mee tegen geringe onderhoudskosten in zijn laatste levensjaren.’ Ook windmolen- en bruggenbouwers en de vliegtuigindustrie kunnen er hun voordeel mee doen. ‘In principe is het een universeel apparaat. Hij kan niet alleen golfkrachten simuleren maar ook wind- en stromingskrachten en grondtrillingen.’ (Jeroen Akkermans)

Dat de hexapod in een maand tijd vermoeiing door twintig jaar twintig jaar golfslag kan simuleren, is op zich niet uniek: in de auto-industrie doen ze dit soort simulaties ook al. De methode is grofweg deze: de onderdelen worden niet blootgesteld aan bewegingen met 0,1 Hz (de gemiddelde frequentie van een golf), maar aan 30 Hz. Dit zorgt ervoor dat de scheepsonderdelen 200 tot 300 keer sneller ‘vermoeid’ raken dan op zee. ‘Zodoende hebben we maar een maand beproeven nodig in plaats van 20 jaar. Het enige gevolg hiervan is dat er warmte wordt ontwikkeld, maar die wordt tot de grensfrequentie van 30 Hz snel genoeg afgevoerd om effect te hebben. Daarboven wordt het warmte-effect wel enigszins merkbaar en neemt de nauwkeurigheid van de voorspelling wat af. Maar eigenlijk begint het voor staal pas echt mis te gaan rond de 100 Hz.’

Meer artikelen

Hoe gaat het met de energietransitie in Europa?

Martijn Otten: Met techniek het verschil maken

Martine Stam: Water is de rode draad in mijn leven

Kirsten Steinbusch: Iedereen kan iets betekenen in de transitie naar circulair

Nieuwste artikelen

Hoe gaat het met de energietransitie in Europa?

Martijn Otten: Met techniek het verschil maken