Razendsnelle 3D-printer voor gebouwen

Onderzoekers van het Massachusetts Institute of Technology (MIT) hebben een 3D-printer gebouwd die zeer snel gebouwen kan maken. De printer spuit lagen purschuim op elkaar, waardoor een bekisting ontstaat om beton in te gieten. Vergeleken met printers die direct beton neerleggen, is dit bouwproces veel sneller.

De onderzoekers noemen hun vondst het Digital Construction Platform (DCP). Het is een zeldzaam voorbeeld van innovatie in de bouwwereld. Die wereld is doorgaans conservatief en traditioneel; er zal niet snel een heel nieuwe techniek worden ingevoerd om gebouwen mee neer te zetten.

Toch wordt er hier en daar wel onderzoek gedaan om daar verandering in te brengen. Zo staat aan de TU Eindhoven sinds een paar jaar een 3D-betonprinter (lees: ‘3D-betonprinter in gebruik genomen’), waar druk onderzoek mee wordt gedaan. Niet alleen onderzoek trouwens, want met een vergelijkbare techniek gaat het Nederlandse bedrijf CyBe nog dit jaar een vergaderruimte 3D-printen (lees: ‘Teuge krijgt eerste 3D-geprinte gebouw van Europa’). Ook in het buitenland ontstaan bedrijven met 3D-printers die snel een huisje uit de grond stampen.

Andere aanpak

De MIT-onderzoekers hebben een wat andere aanpak dan de Nederlanders, die direct beton printen. Dat lijkt op het eerste gezicht misschien slimmer, omdat je dan met één proces klaar bent. Maar dat speciale printbeton moet aan allerlei eisen voldoen wat betreft vloeibaarheid, snelheid van uitharden en eindsterkte. Dat probleem vermijden de Amerikanen, want in hun bekisting kun je de meest gewone soorten beton gieten.

Het schuim van de bekisting heeft trouwens een dubbelrol, want dat fungeert ook meteen als isolatie. Ook kunnen in het schuim onderdelen als bedrading en verwarmingsbuizen worden aangebracht, die vervolgens worden afgedekt in de afwerkingsfase van het gebouw.

Twee robotarmen

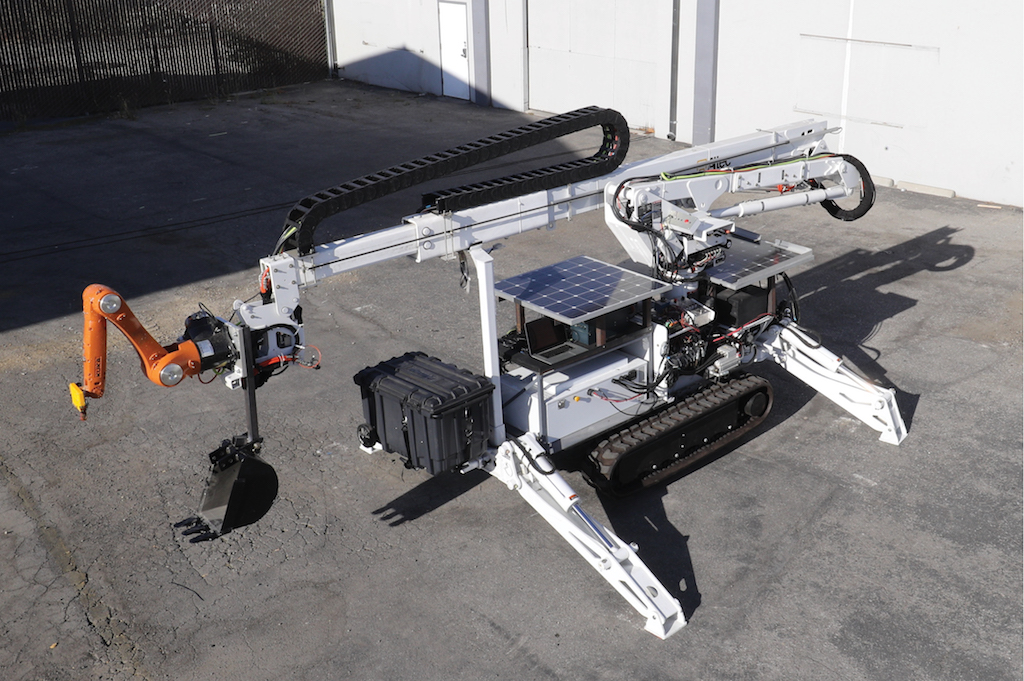

Het DCP, de nieuwe machine van het MIT, bestaat uit een aantal onderdelen. Centraal staan twee robotarmen, die voortdurend samenwerken. De grote, witte (zie foto) is voor het grovere werk, terwijl de kleinere, oranje robotarm de fijnere bewegingen maakt. Met die laatste kunnen zelfs trillingen van de grote arm en de hele installatie worden weggeregeld.

Het DCP, de nieuwe machine van het MIT, bestaat uit een aantal onderdelen. Centraal staan twee robotarmen, die voortdurend samenwerken. De grote, witte (zie foto) is voor het grovere werk, terwijl de kleinere, oranje robotarm de fijnere bewegingen maakt. Met die laatste kunnen zelfs trillingen van de grote arm en de hele installatie worden weggeregeld.

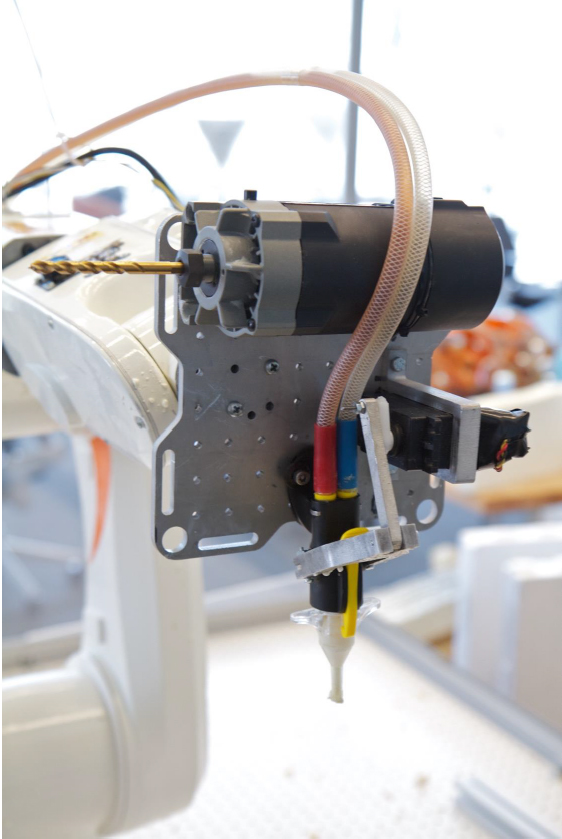

Aan het uiteinde van de kleine robotarm zit een spuitmond die de twee componenten van het purschuim spuit (zie foto rechts). Het schuim zet direct na deponeren flink uit, waarna het al na 30 s uit begint te harden. Zo ontstaat een spoor – als een streep tandpasta – van 80 mm breed en 35 mm hoog. De robotarmen leggen deze sporen laagjesgewijs bovenop elkaar neer, waardoor een driedimensionale structuur ontstaat.

Rupsbanden

De robotarmen staan op rupsbanden, die het hele zaakje verrijdbaar maken. Op die manier kan de machine zelfs een groter gebouw neerzetten dan de originele reikwijdte van de gecombineerde robotarmen eigenlijk toelaat. In hun artikel in Science Robotics merken de onderzoekers op dat hun machine in principe al rijdend kan printen, maar dat dit ten koste zal gaan van de kwaliteit. In de praktijk zal hij dus voor een groter gebouw eerst het printwerk op de eerste positie doen, een stukje rijden om vervolgens daar het tweede deel van het bouwwerk neer te zetten.

Koepel

Om de werking van hun machine te demonstreren, bouwden de MIT-ers een eenvoudig gebouw. Hoewel, eenvoudig: met traditionele bouwmethoden zou het helemaal nog niet meevallen om deze half open, ronde koepel (zie foto) neer te zetten. Het DCP deed het in 13,5 uur.

Om de werking van hun machine te demonstreren, bouwden de MIT-ers een eenvoudig gebouw. Hoewel, eenvoudig: met traditionele bouwmethoden zou het helemaal nog niet meevallen om deze half open, ronde koepel (zie foto) neer te zetten. Het DCP deed het in 13,5 uur.

In hun artikel beschrijven de onderzoekers trouwens eerlijk de opstartproblemen die ze tegenkwamen. Een motor raakte bijvoorbeeld de tel kwijt, en de dauw in de ochtend gooide roet in het eten. Dat vocht zorgde er namelijk voor dat halverwege het bouwen twee lagen purschuim niet goed aan elkaar wilden hechten, waardoor een breuk in de structuur ontstond.

Niet gevuld

Het is jammer dat de onderzoekers hun bekisting niet met beton hebben gevuld, want dan hadden ze echt laten zien dat hun methode werkt. ‘We hebben dit niet gedaan, omdat de structuur op deze manier gemakkelijker op te ruimen was. We weten uit ervaring in de bouw dat een dergelijke bekisting goed te vullen is met beton’, schrijven ze in hun artikel. Het klinkt een beetje als een zwaktebod; alsof ze bang waren voor een slechte uitkomst.

Toekomst

Hoe het ook zij, de ingenieurs en wetenschappers van MIT zien de toekomst voor hun bouwmethode zonnig in. Zo’n 3D-printer op de bouwplaats heeft dan ook verschillende voordelen. Hij is snel en goedkoop, want hij spaart mensen of manuren uit. Daarnaast maakt hij ingewikkelde vormen mogelijk die met ‘bakstenen stapelen’ totaal onmogelijk zijn. In de verre toekomst voorzien de onderzoekers dat er een volledig autonome versie van hun machine wordt gebouwd. Die zal functioneren op onherbergzame plekken op aarde, of zelfs daarbuiten: op de maan of op Mars.

Beeldmateriaal Keating et al., Science Robotics, 2017.