Ultrageluid maakt ge-3D-printe onderdelen sterker

Het 3D-printen van metalen onderdelen kan betere resultaten opleveren als tijdens het printen ultrageluid wordt gebruikt. Het geprinte metaal wordt er sterker van, zo laat Australisch onderzoek zien. Dit komt doordat het metaal op microscopische schaal uit kleinere korrels bestaat dan zonder ultrageluid, ontdekten de onderzoekers.

Een lastig punt bij het 3D-printen met metalen is dat het materiaal na het printen niet homogeen is; het heeft verschillende eigenschappen in verschillende richtingen. Het metaal is bijvoorbeeld sterker in de z-richting dan in de x-richting. Dat maakt het moeilijk om deze geprinte onderdelen goedgekeurd te krijgen voor de toepassingen waar ze voor bedoeld zijn; bijvoorbeeld in vliegtuigen of machines.

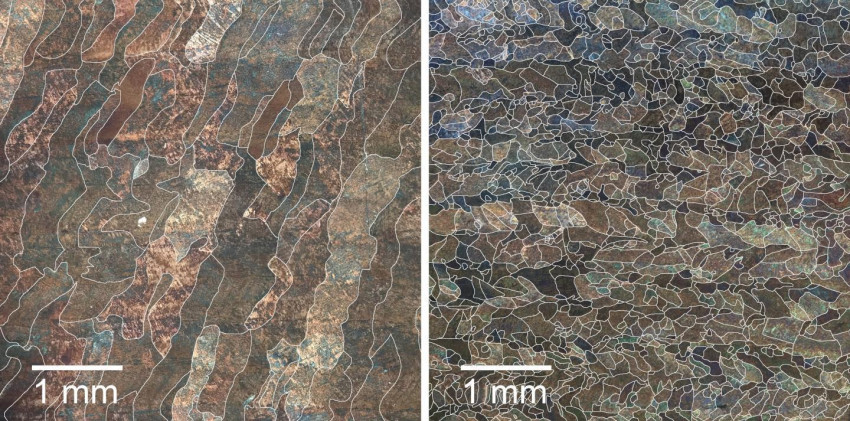

Waar deze anisotropie aan ligt, weten materiaalwetenschappers ook al: het komt doordat de korrels van het metaal (minuscuul kleine gebiedjes waarbinnen de metaalatomen netjes gerangschikt liggen, zie de foto boven dit artikel) in de bouwrichting uitgerekt zijn. Er zijn als het ware kolommetjes ontstaan als gevolg van de manier van produceren.

Trillen

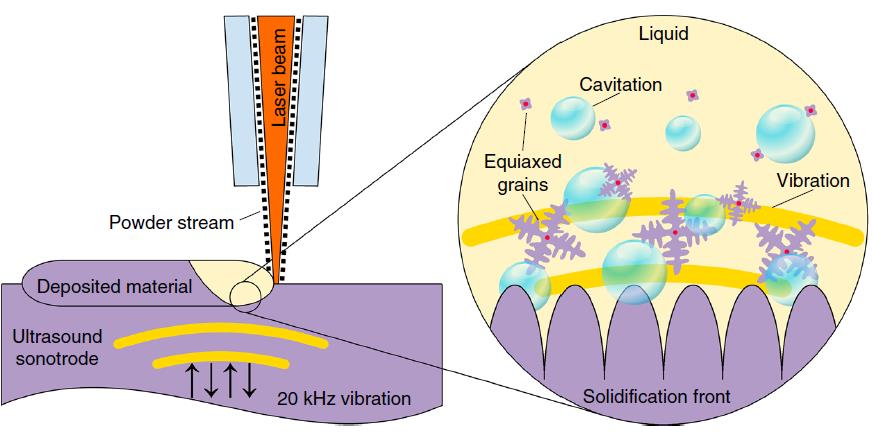

Onderzoekers van de technische universiteit RMIT University in Melbourne, Australië, hebben nu een manier ontdekt om deze langwerpige korrelstructuren te voorkomen, of op zijn minst te verminderen. Ze lieten het bouwplatform (waarop de laagjes metaal worden gedeponeerd) trillen met hoge frequentie (20 kilohertz, ultrageluid dus) en dit zorgde ervoor dat de korrels in het uiteindelijke product minder langwerpig zijn; ze hebben in alle drie de richtingen ongeveer dezelfde dimensies, zagen de onderzoekers met de microscoop.

Over het mechanisme hierachter hebben de onderzoekers ook al wat ideeën. Het schudden van het bouwplatform gebeurt namelijk op een moment dat het vloeibare metaal (dat uit de spuitmond komt) aan het stollen is, zie de figuur hierboven. Door de heftige en snelle vibraties worden de kristallen die zich vormen als het ware opgeschud. Zo hebben de eerder genoemde kolommetjes geen kans om te vormen, maar ontstaan daarentegen korrels die in alle drie de richtingen even groot zijn (de foto rechtsboven dit artikel).

Sterker

En had deze veranderde microstructuur ook meetbare gevolgen voor het stuk metaal? Jazeker: uit mechanische tests bleek dat het op deze manier geproduceerde metaal zo’n 12 procent sterker was dan metaal dat niet met de aanwezigheid van ultrageluid was geprint.

Het eerste succes boekten de ingenieurs van RMIT met een legering van titanium, die wordt gebruikt voor biomechanische implantaten en vliegtuigonderdelen. Maar de techniek lijkt breder inzetbaar, want ook met een heel ander metaalmengsel – Inconel 625, gebaseerd op nikkel – ging de sterkte in de bouwrichting omhoog dankzij het gebruik van ultrageluid tijdens het 3D-printen.

‘Hoewel we tot nu toe alleen een titaniumlegering en een op nikkel gebaseerde superlegering hebben gebruikt, verwachten we dat onze methode ook toepasbaar is op andere commercieel verkrijgbare metalen, zoals roestvast staal, aluminiumlegeringen en kobaltlegeringen’, zegt hoogleraar Ma Qian van RMIT in het persbericht.

Gradiënt

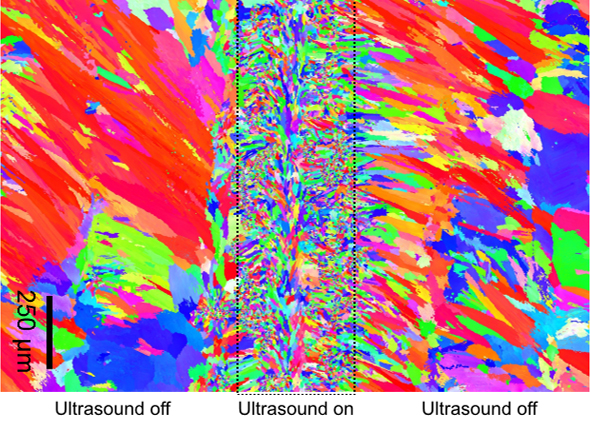

De onderzoekers gingen trouwens nog een stapje verder door tijdens het printen van een metalen onderdeel de vibraties in het platform aan en uit te zetten. Op die manier konden ze het onderdeel op verschillende plekken, verschillende mechanische eigenschappen meegeven (zie de figuur hieronder). Het is altijd een grote wens geweest van ingenieurs om een gradiënt te kunnen aanbrengen in materialen (een bepaalde materiaaleigenschap verandert als functie van de locatie in het materiaal), maar dit deel van het werk staat echt nog in de kinderschoenen.

De details van het onderzoek staan beschreven in een gratis toegankelijk artikel in Nature Communications, dat vandaag verscheen.

Beeldmateriaal Todaro et al., Nature Communications, 2020 / CC BY 4.0.