Zo plaats je sneller windparken

Nederland wil veel meer windenergie winnen op zee. In 2050 moet er zo’n 25 keer meer offshore turbinevermogen staan dan nu. Om snel zulke windparken te plaatsen, is nieuwe technologie hard nodig, zegt Jan van der Tempel, ceo van Ampelmann. Delftse onderzoekers en pioniers laten zien hoe het moet.

‘Kijk naar de uitdaging in de energietransitie en hoe fors offshore windenergie moet opschalen. Nederland gaat uit van 11,5 gigawatt voor 2030. Daar voegde het demissionaire kabinet vlak voor de jaarwisseling nog tien gigawatt aan toe’.

Het kost Jan van der Tempel, ceo van Ampelmann, weinig moeite de uitdaging te schetsen. ‘In de afgelopen twintig jaar hebben we nog maar een fractie van dat vermogen gerealiseerd en we hebben nog acht jaar om de rest neer te zetten. Dat gaat niet zonder nieuwe technieken.’

In twee weken een heel windpark

Van der Tempel, oprichter van TU Delft-spinoff Delft Offshore Turbine (DOT), werkt daarom samen met onderzoekers van die universiteit aan nieuwe technieken voor de offshore windsector. Afgelopen najaar organiseerde de offshore-ondernemer samen met Heerema Marine Contractors en de TU Delft een demonstratie van een nieuwe plaatsingstechniek met de naam slip joint. Van der Tempel: ‘Hiermee kun je tien molens per dag installeren. Dan ben je in twee weken klaar met de installatie van een heel windpark.’

Nederlandse ambities

De website windopzee.nl van de Rijksoverheid laat de Nederlandse ambities zien tot 2050: in 2030 is het de bedoeling om 11,5 gigawatt geïnstalleerd vermogen op de Noordzee te hebben staan. Dat staat gelijk aan 40 procent van het huidige elektriciteitsgebruik of 8,5 procent van het totale Nederlandse energiegebruik.

Maar dat is pas het begin. In 2050 staat tussen de 38 en 72 gigawatt gepland voor elektriciteit en voor de productie van groene waterstof. Met een capaciteit van 72 gigawatt zou Nederland zoveel mogelijk zelfvoorzienend zijn en niet meer afhankelijk van import van duurzame energie, volgens de Noordzee Energie Outlook. Nu staat er 2,5 gigawatt buitengaats. In minder dan dertig jaar moet dat dus vijftien tot dertig keer meer worden.

Hijskraan op zee

Tot nu toe fungeert de offshore windsector als een maritieme kopie van de windmolenindustrie op land. Maar een toren ophijsen en op z’n plaats laten zakken door er aan de zijkanten met touwen aan te trekken, gaat op zee een stuk minder goed. Alles beweegt op en neer, en heen en weer.

Ook de bevestiging van de toren aan de fundering met een krans vol polsdikke bouten verloopt op zee buitengewoon omslachtig. Niet alleen omdat het veel werk is maar ook omdat er onhandig zwaar materieel voor nodig is om de bouten op spanning te krijgen. Dat is lastig werken voor iemand op een roostervloertje enkele meters boven de golven.

Nieuwe offshoretechnologie

Zeker nu er vaart moet worden gemaakt met de installatie van windmolens op zee, betoogt Van der Tempel, wordt het tijd dat de sector nieuwe offshoretechnologie ontwikkelt in plaats die van land te kopiëren.

De slip joint die Van der Tempel demonstreerde is zo’n nieuwe technologie. Die maakt in één keer alle bouten overbodig. De toren schuift over de monopile – de fundatiepaal in de zeebodem – als twee omgekeerde koffiebekertjes: taps toelopend met precies dezelfde hoek.

de Sleipnir van Heerema Marine Contractors.

TU Delft-promovendus David Fidalgo Domingos, die erbij aanwezig was, zag hoe de toren simpelweg over de monopile gleed en erop vast bleef zitten. Waarom is dit niet de standaardmethode, vroeg hij zich af.

Van der Tempel reageert laconiek op die vraag. Hij liep zelfs als jonge promovendus zo’n twintig jaar geleden tegen de eerste slip joint-bevestiging aan: de Windmaster-turbine bij Scheveningen stond met die techniek op zijn funderingspaal.

‘We zijn naar Scheveningen gegaan en die molen ingeklommen. We hebben foto’s gemaakt waarop je die twee stukken staal over elkaar kon zien zitten. Die molen heeft het twintig jaar goed gedaan en is inmiddels verwijderd.’

Daarna heeft hij regelmatig in verschillende gezelschappen en vanwege diverse problemen geopperd: ‘Jongens, weten jullie nog van de slip joint?’ Maar dat leverde nooit meer op dan: ‘Ja, Jan.’ En dan ging iedereen weer verder met waar die mee bezig was.

Laten zakken, klaar!

Soms werden bedenkingen geuit: of de toren in de loop van de tijd niet verder zou zakken, of dat de buizen door roest niet meer van elkaar te krijgen zouden zijn. Met een voorliefde voor eenvoudige voorbeelden verwijst Van der Tempel naar vastgekleefde Duralex-glazen.

‘Als je achter de bar staat en die glazen zitten aan elkaar geplakt dan tik je ze even op de bar en komen ze los. Zo werkt een slip joint ook. Als je daar trillingen in brengt en met een paar cilinders de boel een beetje omhoog drukt, dan komt de verbinding los en kun je met een kraanschip de hele windmolen er weer aftillen op een hele nette manier.’

Met het kraanschip Sleipnir is bij wijze van demonstratie een windmolen herhaaldelijk geplaatst en weer verwijderd. Domingos stond erbij en keek ernaar: ‘Optakelen, toren laten zakken, plaatsen en klaar!’

Van der Tempel schat dat het al-met-al twee uur duurt om een toren te plaatsen. Dat zijn er tien op een dag. Een heel windpark kan er dan al in een paar weken staan, in plaats van maanden. Dat zou enorm schelen in de kosten.

Catch-22

Hoe kan het dan dat niemand de slip joint nog toepast? Van der Tempel wijst op de financiers. ‘De industrie is conservatief omdat alle offshore windparken worden gefinancierd met leningen. Geldschieters vinden iets nieuws vaak spannend en eng. Dan gaat het risicoprofiel omhoog en wordt het geld duurder. Dat is de Catch-22 van de innovatie op zee: we moeten een energietransitie door, maar uiteindelijk bouwen we het liefst wat we vorig jaar ook hebben gebouwd omdat we dat kennen.’

Industriële revolutie op zee

De slip joint is een stap op weg naar het op een industriële manier aanleggen van windparken. Niet langer vanaf hefplatforms die op de zeebodem staan, maar vanaf een groot drijvend kraanschip. De assemblage vindt op de kade plaats, de windmolens worden aan boord gehesen en met een slip joint zeevast aan dek geplaatst. Eenmaal ter plekke worden ze vanaf het drijvende schip op een monopile geplaatst. Dat is de toekomstvisie van Van der Tempel en startup DOT.

In dat kader volgde promovendus Fidalgo Domingos, werkzaam bij het Delft Centre for Systems and Control van de faculteit Werktuigbouwkunde, maritieme techniek en technische materiaalwetenschappen (3mE), tijdens de demonstratie met twaalf sensoren de 3D-bewegingen van het schip, de kraanhaak en de windturbine. Dat leverde hem vijftien gigabyte aan data op.

Daarmee gaat Fidalgo Domingos een wiskundig model ontwikkelen dat berekent hoe golfbewegingen doorwerken in de positie van de onderkant van de toren boven de monopile. Ook gaat hij op zoek naar nieuwe manieren van bewegingsbeheersing bij de installatie van offshore windturbines vanaf een groot drijvend kraanschip.

Bewegingen in de top van de kraan compenseren

De heilige graal in dit onderzoeksgebied is een motion compensation device (MCD), vertelt Fidalgo Domingos. Zo’n MCD zou snel en sterk genoeg moeten zijn om bewegingen in de top van de kraan te compenseren zodat de last niet gaat slingeren. Maar met een gewicht van vijfhonderd ton aan de haak is dat nauwelijks te doen.

‘De hele industrie werkt hieraan’, weet Domingos. Het beste wat er tot nu toe bestaat is een MCD die beweging in één richting compenseert: op en neer. Voor de andere richtingen zou je de paal met stuurtouwen op z’n plek kunnen houden terwijl die zakt.

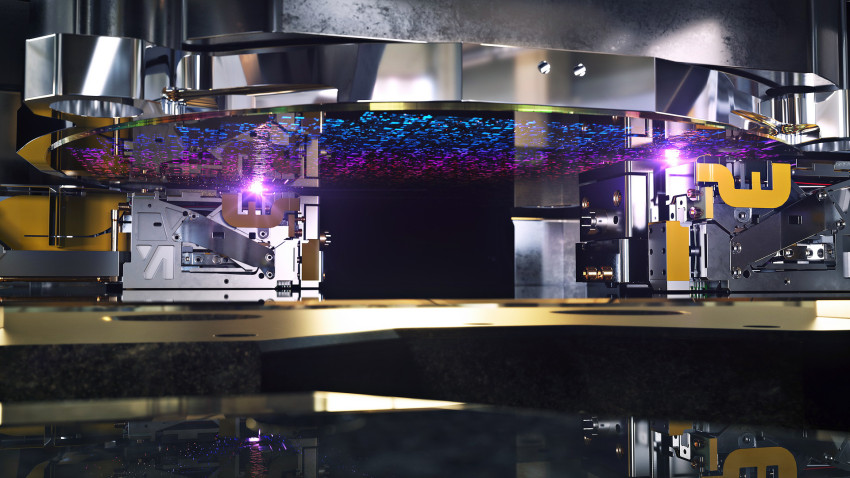

Schaal 1 op 20

Postdoc Peter Meijers en promovendus Panagiota Atzampou van de afdeling Engineering Structures (faculteit Civiele techniek en geowetenschappen), werken aan een contactloos systeem dat deze stuurtouwen moet vervangen. Hun opstelling in de kelder van het gebouw werkt nog maar in één richting en op een schaal van 1 op 20, maar het idee is duidelijk. Een elektromagneet moet de slingerende toren afremmen en op een bepaalde afstand fixeren. Twee haaks geplaatste magneten zouden een zakkende paal dan op z’n plek kunnen houden.

Toenemende druk

Terwijl in Delftse laboratoria onderzoekers werken aan toekomstige technologie om offshore-operaties veiliger en meer gecontroleerd te maken, is de slip joint al zeker twintig jaar klaar voor toepassing. De demonstratie met het kraanschip Sleipnir liet dat zien.

Fidalgo Domingos heeft er weinig twijfels over: ‘De boodschap is: de slip joint werkt, het is betrouwbaar, je kunt ermee aan de slag.’ Waarom gebeurt dat niet?

‘Je moet aan de ene kant ongeduldig blijven en aan de andere kant een lange adem hebben,’ merkt Van der Tempel op. Hij denkt dat de industrie wel zal moeten vernieuwen om het tempo van de projecties naar 2030 en 2050 bij te houden. ‘De druk van de publieke opinie neemt toe. Dan is er op gegeven moment iemand die de vinger opsteekt en zegt: ik vind het leuk, ik wil dat doen. Dan staan wij klaar met de tekeningen en hulp, en dan gaan we het toepassen.’

Dit artikel verscheen eerder in het februarinummer 2022 van De Ingenieur.

Tekst: Jos Wassink

Beeldmateriaal: Panagiota Atzampou / DOT