Goedkope productiemethode voor bioplastic

Truien en t-shirts op basis van bioplastic komen binnen handbereik, nu het is gelukt om bioplastic steviger te maken door het tijdens het productieproces te verhitten.

Bioplastic wordt in Nederland vooral in gft-zakjes en plantenpotjes verwerkt. Toepassing in andere industrieën zoals textiel was tot nu toe lastig omdat de grondstof polylactide slecht bestand is tegen hitte en vocht. Voor simpele plastics is polylactide echter goed geschikt; denk aan de krakende verpakkingen van biologische groente. Polyactide ontstaat door het fermenteren van bijvoorbeeld maiszetmeel, suikerriet of aardappelen. Dat zijn groene(re) alternatieven voor aardolie, de basisgrondstof voor gewoon plastic, en ze zijn biologisch afbreekbaar.

Oplosmiddelen

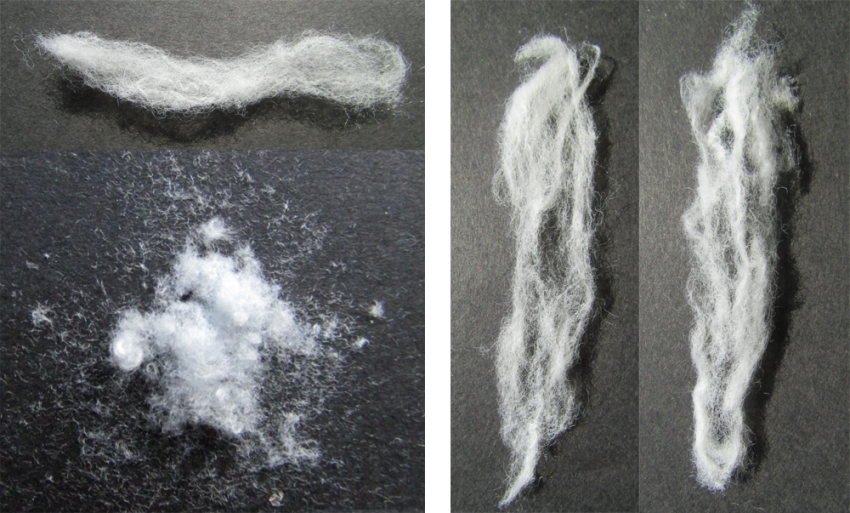

De beperkingen van polyactide zorgen ervoor dat veel dingen moeilijk met bioplastic zijn te maken. Kleding is bijvoorbeeld lastig: om textiel van bioplastic te bedrukken of te verven, moet het bestand zijn tegen hoge temperaturen. Om het hittebestendig te maken worden oplosmiddelen gebruikt om de polymeren van polyactide te ontbinden, en daarna moeten de oplosmiddelen verdampen. Dat is een duur en tijdrovend proces, en daardoor kan bioplastictextiel niet concurreren met plastic op petroleumbasis.

Verhitten

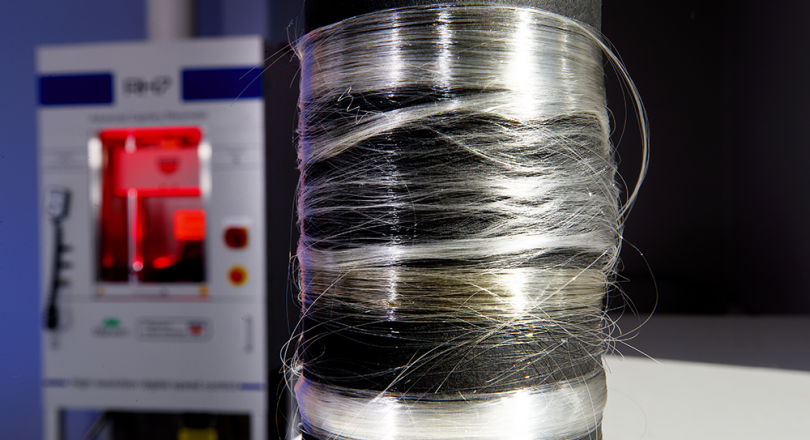

Onderzoekers van de University of Nebraska-Lincoln (VS) en Jiangnan University (China) ontdekten dat het bioplastic beter tegen hitte en vocht bestand was als ze de polymeervezels eerst verhitten tot ruim 200 °C, en daarna langzaam lieten afkoelen. Bovendien waren hierdoor geen oplosmiddelen nodig. Hun bevindingen worden in november gepubliceerd in Chemical Engineering Journal.

Moleculen mengen

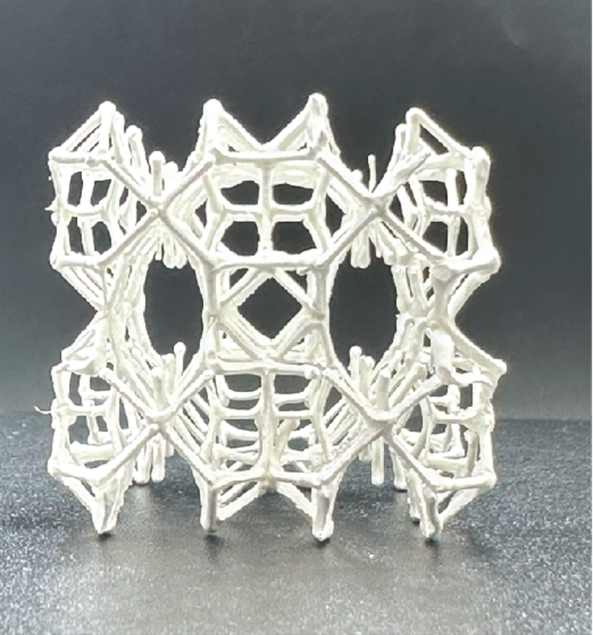

De onderzoekers gebruikten hiervoor een mengsel van twee soorten polylactidemoleculen (L en D-moleculen). Het is al langer bekend dat het gebruiken van een mix van L- en D-moleculen zorgt voor een sterkere binding van moleculen en daardoor een betere prestatie. Omdat het vinden van de juiste verhouding heel lastig is, moeten dure en ingewikkelde mengschema’s worden gemaakt en worden schadelijke oplosmiddelen of andere chemische stoffen gebruikt.

Bad

De onderzoekers gooiden het daarom over een andere boeg. Ze mengden een kleine hoeveelheid L- en D-moleculen en sponnen er vezels van. Dieverhitten ze vervolgens tot ruim 200 °C. Het ontstane bioplastic kon hierdoor een temperatuur weerstaan die 38 °C hoger lag dan plastic dat alleen uit L- of D-moleculen bestaat. Ook bleef het in stand nadat het in een bad van 120 °C werd ondergedompeld. Met deze methode hebben de onderzoekers laten zien dat dat het verwerken van bioplastic in textiel nu met een eenvoudig proces op grote schaal mogelijk is.

Proeffabriek

In Nederland werkt Avantium aan een PET-fles van bioplastic en bouwt het bedrijf met Akzo Nobel, RWE, Chemport Europe en Staatsbosbeheer aan een proeffabriek die biomassa verwerkt tot onder andere glucose, een bouwsteen voor bioplastic (lees: ‘Chemie uit houtsnippers in Delfzijl’).

Beeld: Craig Chandler/University Communication