Hoe denkt Shell een olielek te voorkomen

Het is voor elk oliebedrijf is het een nachtmerriescenario: het ontstaan van een groot olielek bij het zoeken naar een nieuwe oliebron. Want financieel, publicitair en voor de geloofwaardig betekent het een regelrechte catastrofe, zo heeft BP nog maar weer eens ondervonden na de ramp met de Deep Water Horizon in de 2010 in de Golf van Mexico. Die ramp was voor de oliebedrijven aanleiding om nieuwe systemen te ontwerpen om de olie van een lekkende boorput zo snel mogelijk op te vangen. Shell past deze nu ook toe bij het boren in de poolzee bij Alaska.

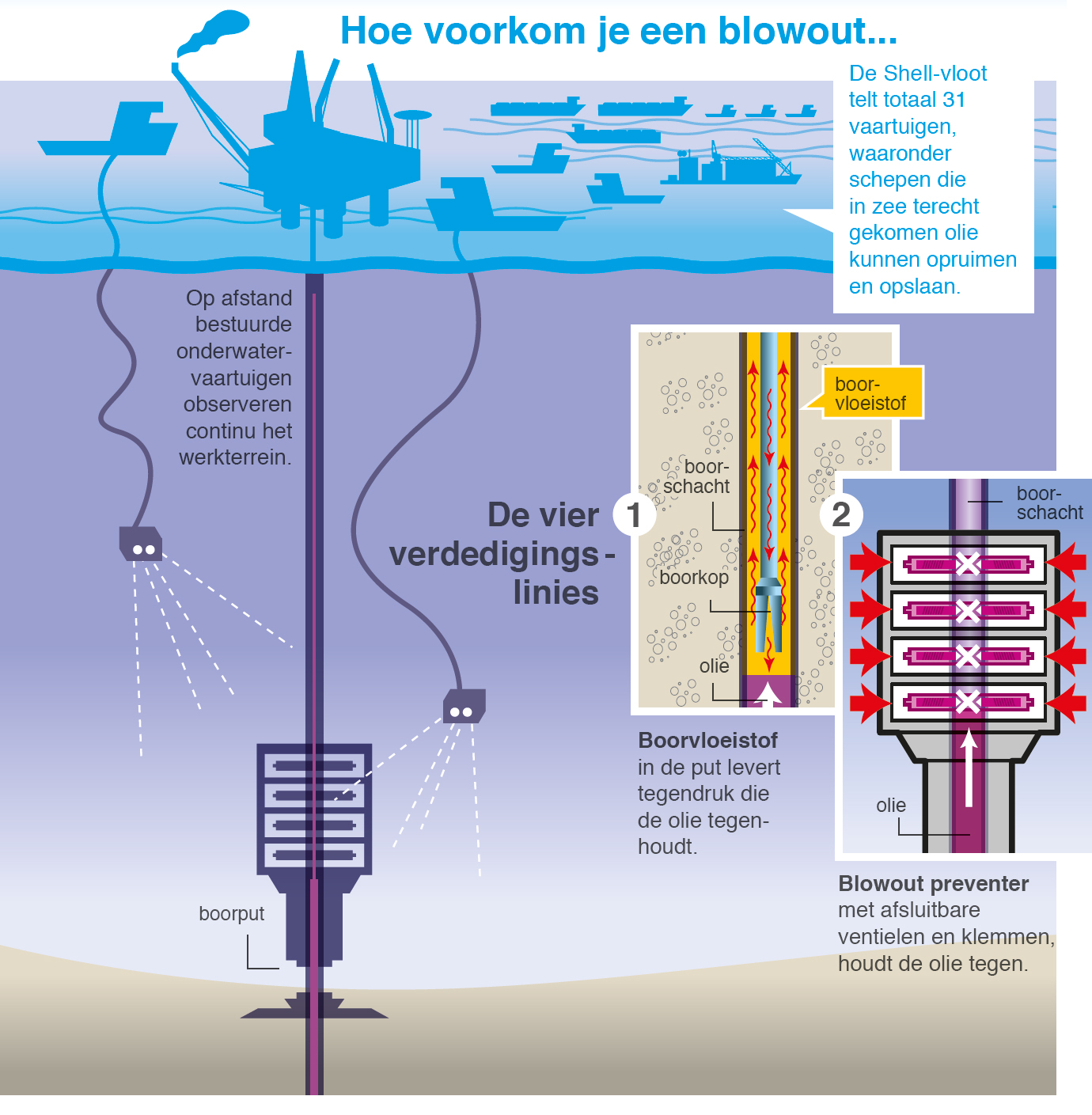

In dieper gelegen olielagen heerst een druk van enige honderden bar. Zou die worden aangeboord zonder tegenmaatregelen dan spuit de olie spontaan naar buiten, met alle gevolgen van dien. Wat doet Shell om zo’n blow out te voorkomen?

Allereerst is er de gebruikelijke techniek. Dat begint met de boorvloeistof die via de boorpijp naar de boorkop gaat en vervolgens via de buitenkant terugkeert. Die vloeistof dient onder meer om de boorkop te koelen en het boorgruis mee naar boven te nemen. De vloeistof, vaak aangelengd met bentoniet, levert ook tegendruk, en vormt de eerste barrière om een olielek te voorkomen.

Spuit er toch olie ongecontroleerd door de boorpijp naar boven, dan vormt de blow out preventer de tweede barrière. Het apparaat is een soort kerstboom bovenop de boorput, waarin diverse mechanismen zijn ingebracht om de boorpijp af te sluiten. Dat zijn in eerste instantie diverse kleppen, en, lukt daar niet me, dan zijn er nog mechanismen die de pijp helemaal dichtdrukt.

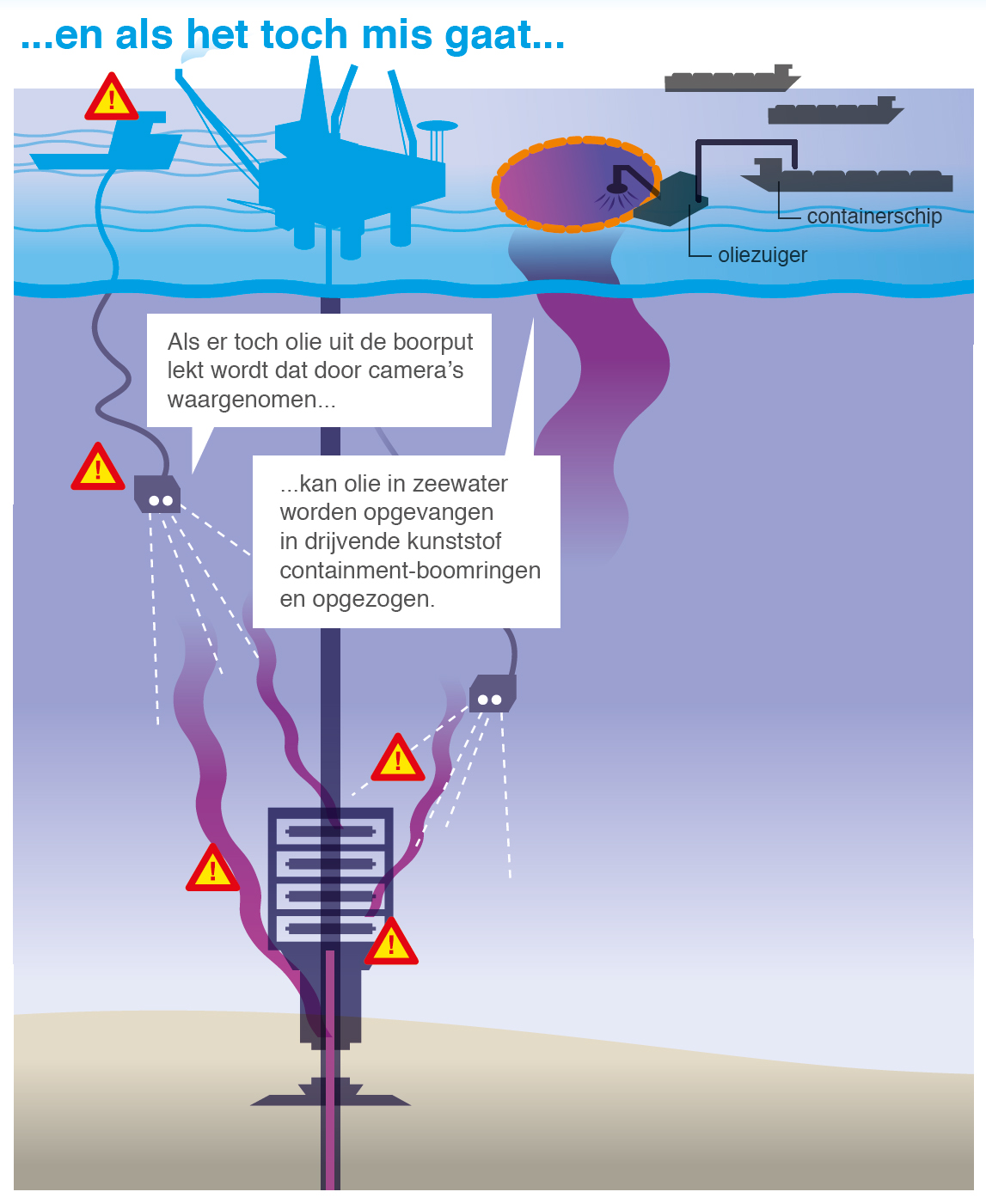

Deze beide middelen worden bij boringen standaard toegepast en beide faalden bij de Deep Water Horizon. Daarom heeft Shell nu een reeks aanvullende maatregelen getroffen. Daarbij is uitgegaan van het meest sombere scenario van een olielek van een kleine 25 000 vaten per dag.

De eerste veiligheidszone is erop gericht de in zee terecht gekomen olie op te vangen. Een speciaal daarop toegerust Oil Spill Response Vessel is binnen een uur ter plaatse met een capaciteit van ruim 12 000 vaten, gevolgd door een tweede met een capaciteit van 77 000 vaten. Snel aanwezig is ook een kleine opslagtanker met een capaciteit van 106 000 vaten, later gevolgd door een veel grotere met een capaciteit van 670 000 vaten. Beide tankers hebben voldoende ruimte om alle olie van een dertig dagen durende blow out op te vangen. Bij de kust is nog een derde olie-opruimschip aanwezig.

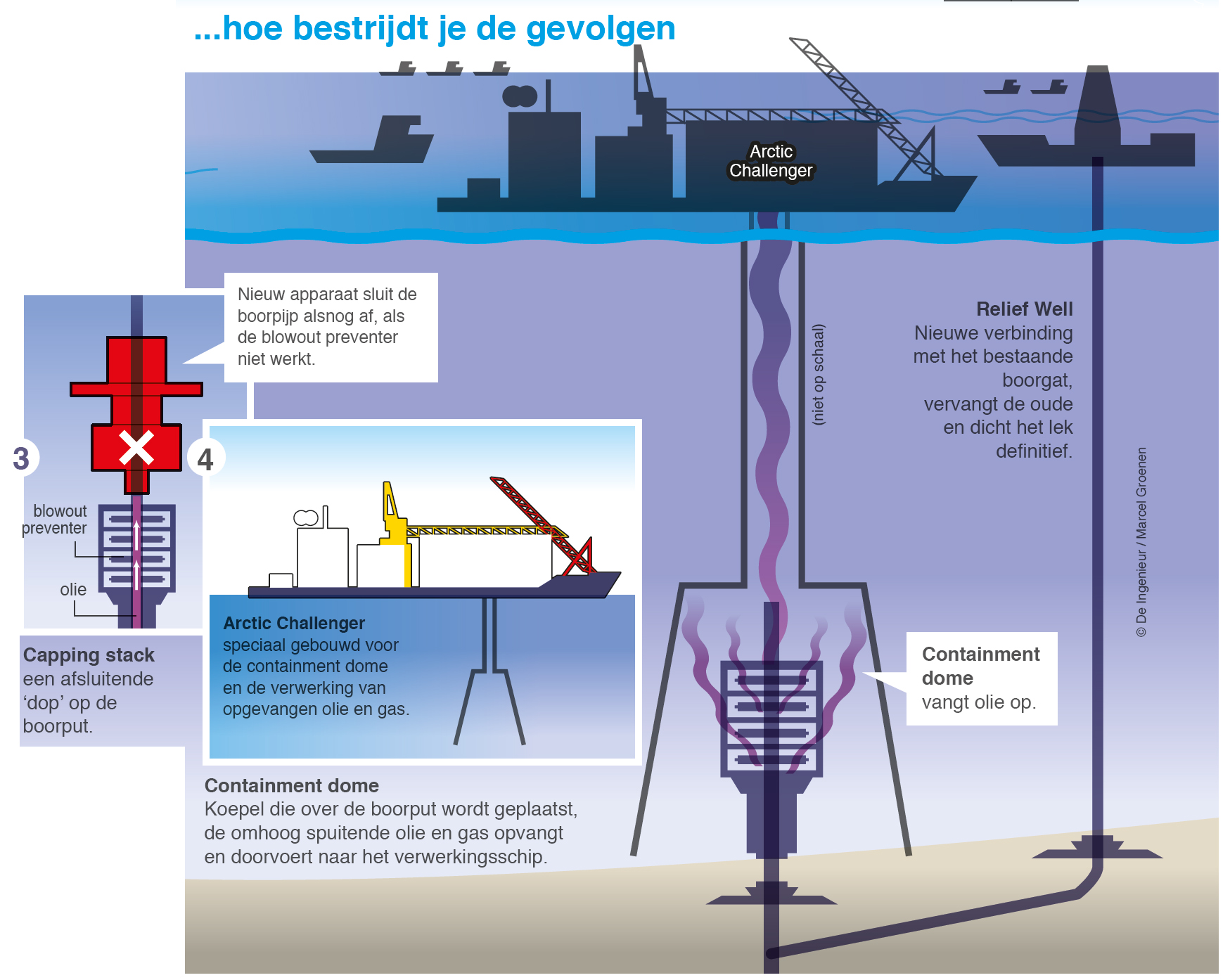

In tweede instantie wordt alles in het werk gesteld om het lek te dichten. Dat gebeurt eerst met de zogeheten capping stack. Die wordt binnen 24 uur bovenop de blow out preventer gezet om de put alsnog af te sluiten.

Lukt dat afsluiten niet, dan wordt een schip aangevoerd dat beschikt over een koepel, de containment dome. Deze komt over de lekkende put te staan om de spuitende olie op te vangen. Vervolgens wordt eerst water van de olie afgescheiden en naar het bovenliggende schip getransporteerd, dat vervolgens de olie en het erin aanwezige gas van elkaar scheidt en de verzamelde olie overpomp naar een tanker.

In dit stadium komt het boorschip, of mocht dat nodig zijn het tweede boorschip in actie om de zogeheten relief well te boren: via een nieuwe put wordt er op diepte een verbinding gemaakt met het bestaande boorgat, waarbij de nieuwe put alle functies van de oude overneemt en het lek definitief afdicht. Het gereed maken van het tweede boorschip en het boren van de relief well kan zo’n 38 dagen in beslag nemen.

© Illustraties Marcel Groenen/De Ingenieur