Onderwaterlawaai

De Oleg Strashnov van Seaway Heavy Lifting installeert de fundering van een monopaal. Omcirkeld het geluidscherm van IHC.

Vooralsnog komen de meeste windturbines op zee op een geheide monopaal te staan, een holle stalen buis met een diameter tot zo’n 6 m. Los van het heien zelf is de belangrijkste horde die daarbij moet worden genomen het in zee geproduceerde lawaai. ‘Dat wordt vooral veroorzaakt door de drukgolf die na elke slag in de paal ontstaat’, weet Henk van Vessem, technisch accountmanager van IHC. Zijn bedrijf heeft de afgelopen jaren een flink track record opgebouwd met het inheien van de monopaal: bijna 3000 stuks in 59 projecten, dat is inclusief meetstations en dergelijke.

Vanwege het heilawaai heeft de Duitse overheid een stringente eis gesteld: het geluid moet in het water onder de 160 dB blijven. ‘Met het achtergrondgeluid zit je al gauw op zo’n 130-140 dB, dus heel veel mag het heien niet toevoegen.’ Daarom ontwikkelde IHC een scherm dat om de in te heien monopaal komt te staan en zo het geluid tegenhoudt. ‘We halen een geluidsreductie van 20-29 dB en komen daarmee duidelijk onder die kritische grens van 160 dB.’

Op zich werkt zo’n scherm alleen maar kostenverhogend. ‘Tenzij je er extra functionaliteit in bouwt.’ De nieuwste versie van het scherm is dan ook niet alleen een geluidsdemper, maar tevens een positiebepaler met ingebouwde gps, een hoekmeter om aan te geven of de monopaal wel recht staat. ‘Dat scheelt lastig meetwerk aan de paal.’ Verder zorgt het scherm ervoor dat de paal goed staat gecentreerd in de mal op het installatieschip en zo nodig kan draaien. ‘Je wilt de ingang voor de stroomkabel op de goede plek hebben.’ Ook bij het voorheien van de jacket zijn – aangepaste – schermen beschikbaar. ‘We hebben van het scherm een complete gereedschapskist gemaakt waarmee de installatie vlotter kan verlopen en zo kosten worden bespaard.’

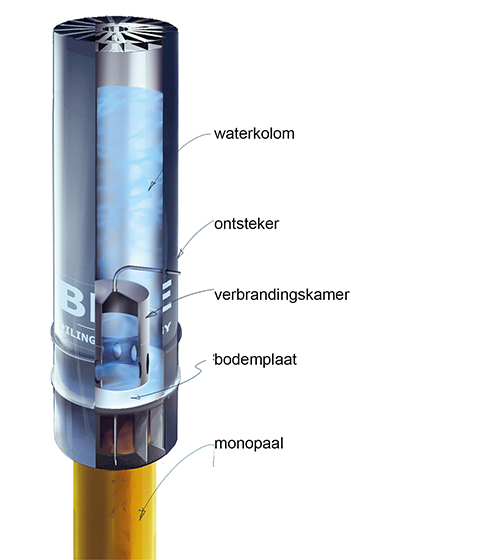

Blue Piling gebruikt een waterkolom als heiblok, wat veel minder lawaai maakt.

Een heel ander heiprincipe is de door Fistuca, een zespersoons sterke spin-off van de TU Eindhoven, ontwikkelde Blue Piling. In plaats van de hydraulische heihamer die nu op zee wordt toegepast, gebruiken zij een tot 20 m hoge waterkolom. Ir. Jasper Winkes legt uit: ‘Onderin de buis op de bodemplaat zit een verbrandingskamer met een open verbinding naar de waterkolom. Wanneer we in die kamer een kleine hoeveelheid gas ontsteken, ontstaat een drukgolf in het water, die zorgt voor een eerste ‘klap’. Vervolgens werpt die drukgolf het water omhoog en als dat neerkomt, geeft dat een tweede klap.’ Het grote verschil met hameren is dat de klap meer in de tijd is uitgesmeerd, ‘waardoor onze methode veel minder lawaai produceert’. Metingen aan een testinstallatie leverden een piekwaarde van 152 dB. ‘Daarmee zitten we dus ruimschoots onder de norm.’ Het systeem haalt zo’n vijftien ontbrandingen per minuut – ‘dat is niet langzamer dan de hydrohamer’.

Afhankelijk van de gewenste heikracht is de waterkolom aan te passen. ‘De machine die we dit jaar in samenwerking met Van Oord gaan testen, heeft een waterkolom van 350 ton.’ Het bedrijf hoopt in 2015 zijn eerste monopaal te kunnen slaan.

Keer terug naar het dossier windenergie