Staalproductie zonder CO2-uitstoot

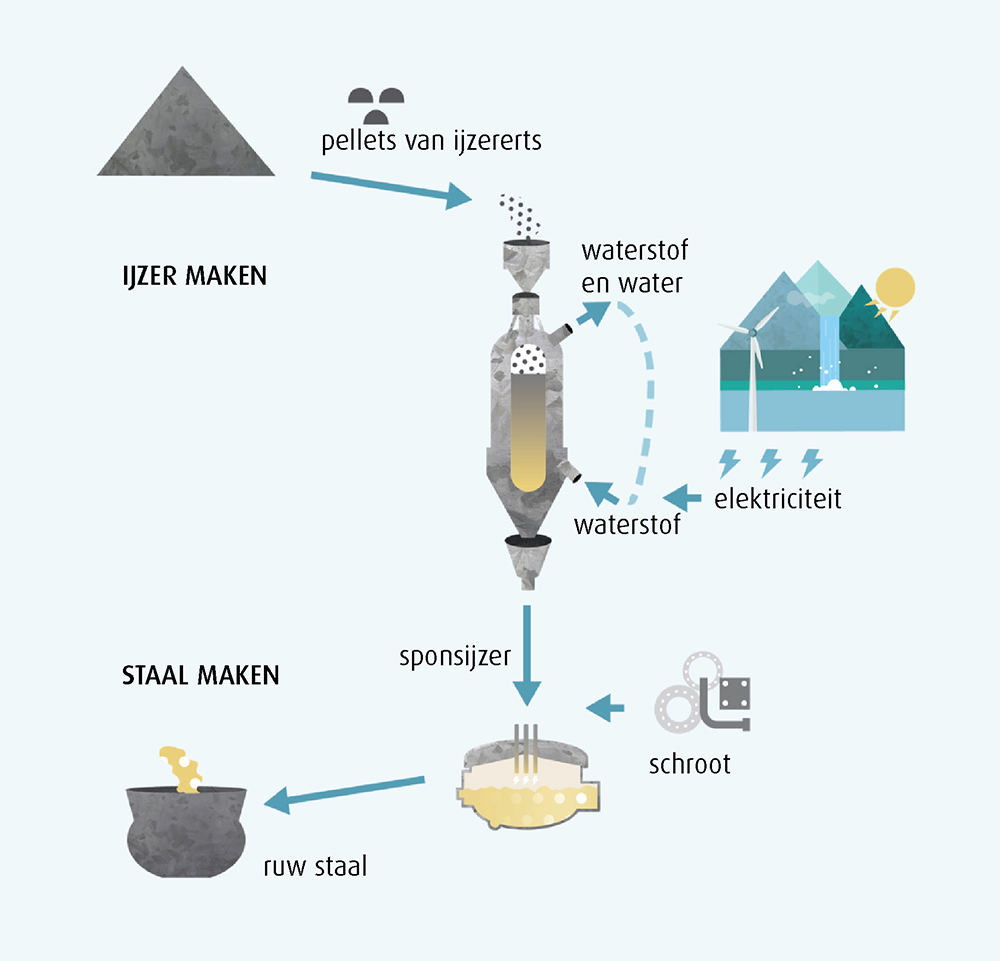

De Zweedse staalindustrie begint een langjarig onderzoeksproject om staal in de toekomst zonder CO2-uitstoot te kunnen produceren. Dat kan door het ijzererts met waterstof te reduceren. Het enige restproduct dat dan vrijkomt, is water. Rond 2030 moet er een eerste demonstratiefabriek staan.

Het plan werd onlangs gelanceerd tijdens een gezamenlijke persconferentie van de Zweedse staalproducent SSAB, het energiebedrijf Vattenfall en het ijzerertsbedrijf LKAB.

Het idee van het vrijmaken van ijzer uit ijzererts met waterstof is niet nieuw; onder meer in het kader van het Europese ULCOS-project (Ultra-Low Carbon dioxide Steelmaking) zijn er al studies naar gedaan. Het proces vereist hoge temperaturen rond de 1000 °C om te zorgen dat het reductieproces, het losmaken van het zuurstofatoom uit het ijzeroxide, voldoende snel verloopt en om te voorkomen dat ijzerertsdeeltjes aan elkaar vastkoeken.

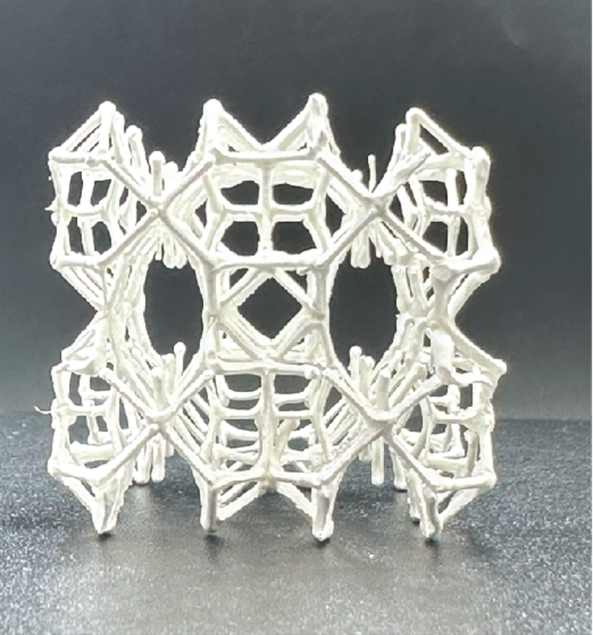

Uit het proces komt zogeheten sponsijzer – de naam verwijst naar de structuur – dat ontzettend snel roest. Daarom wordt het met schroot omgezet in ruw staal, dat dan vervolgens de verdere gebruikelijke bewerkingen ondergaat.

Duurzame waterstof

Cruciaal in dit nieuwe proces is de wijze waarop de waterstof wordt gemaakt. Zweden heeft het voordeel dat het met zijn kerncentrales en waterkracht nu al vrijwel CO2-arm elektriciteit kan produceren. Volgens Vattenfall zijn er genoeg mogelijkheden om op een duurzame wijze de elektriciteit te produceren die nodig is voor de grote hoeveelheden waterstof die de staalproductie behoeft.

Een gunstige bijkomstigheid van het waterstofstaal is dat deze kan bijdragen aan het in balans brengen van het elektriciteitssysteem, omdat het waterstof ook kan dienen als buffer. Wordt er veel elektriciteit opgewekt, dan volgt productie van waterstof die bijvoorbeeld wordt opgeslagen in tanks. Is er minder aanbod, dan stopt de waterstofproductie.

De deelname van LKAB is vooral vanwege de andere technieken die nodig zijn om het ijzererts voor de waterstofbehandeling te prepareren.

Industriële schaal

De eerste stap komend jaar is een voorstudie naar de haalbaarheid. ‘We zouden er niet aan beginnen als we er niet in geloofden, maar we moeten nagaan of er een reële mogelijkheid is om dit proces op industriële schaal in te zetten’, aldus CEO Martin Lindqvist van SSAB. Vervolgens zal er tot 2024 worden gewerkt aan een haalbaarheidsstudie en een proeffabriek om de werking van het proces te testen. De volgende stap is dat er rond 2030 een demonstratiefabriek moet gaan draaien.

Er is een technologiesprong nodig die het gebruik van kolen volledig uitbant

De keuze voor waterstof is volgens Lindqvist ingegeven door de wens om het gebruik van kolen volledig uit te bannen. ‘Daarvoor is een technologiesprong nodig en die denken we met het gebruik van waterstof te bereiken.’

Bij Tata Steel in IJmuiden wordt op dit ogenblik ook gewerkt aan een nieuwe productietechniek. Die maakt nog wel gebruik van kolen en zal leiden tot een reductie van de CO2-uitstoot met zo’n 20 %.

Wereldwijd is de staalproductie een van de belangrijkste industriële bronnen van de uitstoot van CO2; volgens sommige schattingen gaat het om een bijdrage van 3 % van het totaal.

In het traditionele hoogovenproces vormen ijzererts en koolstof samen een staallegering, terwijl de rest van de koolstof met de zuurstof uit het ijzererts reageert tot CO2. Bij elke ton staal komt ongeveer twee ton CO2 vrij. Ook bij de voorbehandeling van het ijzererts en de kolen komt veel CO2 vrij.