Tata Steel in IJmuiden is bezig met de aanschaf van een nieuwe gietmachine voor het maken van speciale staalsoorten. Het interne ingenieursbureau stemt de vraag en ervaring vanuit de fabriek af met het aanbod van de leverancier. Het inbouwen gebeurt uiteindelijk in een draaiende staalfabriek. ‘We willen geen ton minder produceren.’

Tata Steel in IJmuiden is het grote staalbedrijf waar alle productiestappen van ijzererts en kolen tot en met walsen en bekleden van staal plaatsvinden. Specialisten op uiteenlopende gebieden zorgen er samen voor dat de staalproductie op gang blijft, het staal van prima kwaliteit is, de installaties steeds beter presteren en nieuwe ontwikkelingen voet aan de grond krijgen. Wat ir. Michiel van der Veen en ir. Anton Delawari aanspreekt, is dat ze bij Tata Steel niet alleen technisch aan hun trekken komen, maar ook veel met mensen te maken hebben, zowel binnen als buiten het bedrijf.

Dit speelt voor hen bijvoorbeeld bij een lopend megaproject van Tata Steel: de aanschaf van een nieuwe gietmachine om speciale staalsoorten te kunnen maken. In deze machine wordt uit een grote pan 355 ton vloei baar staal gegoten. Hieruit maakt die 225 mm dikke plakken met een gewicht van 40 ton per stuk. Na diverse vervolgprocessen als warmwalsen, beitsen, koudwalsen, nagloeien en bekleden resulteert dit in hoogwaardig staal voor bijvoorbeeld de auto- of verpakkingsindustrie. ‘Over de gietmachine zijn we al vroeg in gesprek gegaan met de leverancier’, zegt Van der Veen, die leiding geeft aan dit project en werkt bij het interne ingenieursbureau Project & Technical Consultancy (PTC). ‘Om de gietmachine op maat te kunnen maken, moet de fabrikant weten wat onze specifieke wensen zijn ten aanzien van onder meer het proces, de manier van onderhoud, de veiligheid en de bediening van de machine. Hierover spreek ik met mensen uit de fabriek over hun ervaring met de twee bestaande gietmachines uit 1980 en 1986, die onze mensen vervolgens hebben doorontwikkeld. Met de leverancier spreek ik over de technologie die dertig jaar verder is. Het afstemmen van de vraag en ervaring vanuit de fabriek met het aanbod van de leverancier spreekt me erg aan.’

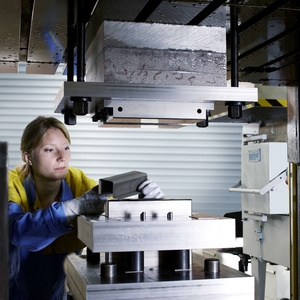

Anton Delawari en Michiel van der Veen (foto Jordi Huisman).

Het inbouwen van de nieuwe gietmachine zal een huzarenstukje zijn. ‘Dit gebeurt in de draaiende staalfabriek, vlak naast de twee bestaande gietmachines, want we willen geen ton minder produceren.’ De voorbereiding van het project duurt zeker nog anderhalf jaar. Als het bestuur van Tata Steel groen licht geeft, duurt het nog drie jaar eer de nieuwe gietmachine in bedrijf is.

Zijn collega Delawari houdt zich met de human interface van de gietmachine bezig. ‘Elk machineonderdeel kan vijf meldingen afgeven. Dat kan oplopen tot honderdduizend meldingen voor de hele machine. Het gaat erom dat de operators straks de belangrijkste signalen doorkrijgen en tegelijk gemakkelijk kunnen overzien wat er in de gietmachine gebeurt.’ Delawari heeft aan de TU Delft Embedded Systems gestudeerd. ‘Ik houd van techniek, maar miste de interactie met mensen. Daarom heb ik een tweede master in Management of Technology gedaan.’ Na zijn afstuderen meldde hij zich aan voor een traineeship bij Tata Steel. Tot zijn verrassing kon hij in februari 2014 meteen bij het interne ingenieursbureau PTC in dienst komen. Hij houdt zich bezig met de elektronica van allerlei apparaten en installaties. ‘In mijn baan ben ik afhankelijk van de medewerking van anderen, over wie ik geen gezag heb. Dat vraagt om mensenkennis. Die had ik niet toen ik net van de universiteit kwam, maar bouw ik hier langzaam maar zeker op.’

Van der Veen studeerde eind jaren negentig Werktuigbouwkunde in Delft. Daarna werkte hij voor een ingenieursbureau in Rotterdam en kwam bij diverse bedrijven over de vloer. Zo ook bij de staalfabriek in IJmuiden. ‘Ik dacht: dit is het. Hier is van alles te doen en staan mensen klaar om elkaar te helpen. Hier voel ik me thuis.’ Het lukte hem bij PTC in dienst te komen. Tussentijds werkte hij twee jaar bij Packaging, waar ultradun staal wordt gemaakt voor onder meer frisdrankblikjes. ‘Ik weet nu waarover ik met de collega’s in de fabrieken praat en kan op die manier een goede gesprekspartner zijn.’