Tata Steel start duurproef CO2-zuinig ijzer maken

Tata Steel in IJmuiden begint een duurproef met zijn nieuwe procédé HIsarna om ijzer te maken, waarbij een vijfde minder CO2 vrijkomt. Dat gebeurt in een cycloonoven, die indertijd bij het toenmalige Hoogovens is bedacht.

Uit de duurproef van een half jaar moet blijken of het CO2-arme procédé in staat is continu te produceren. Want dat is bij het bereiden van staal nu eenmaal een voorwaarde om de fabriek en alle achterliggende machines rendabel in te kunnen zetten.

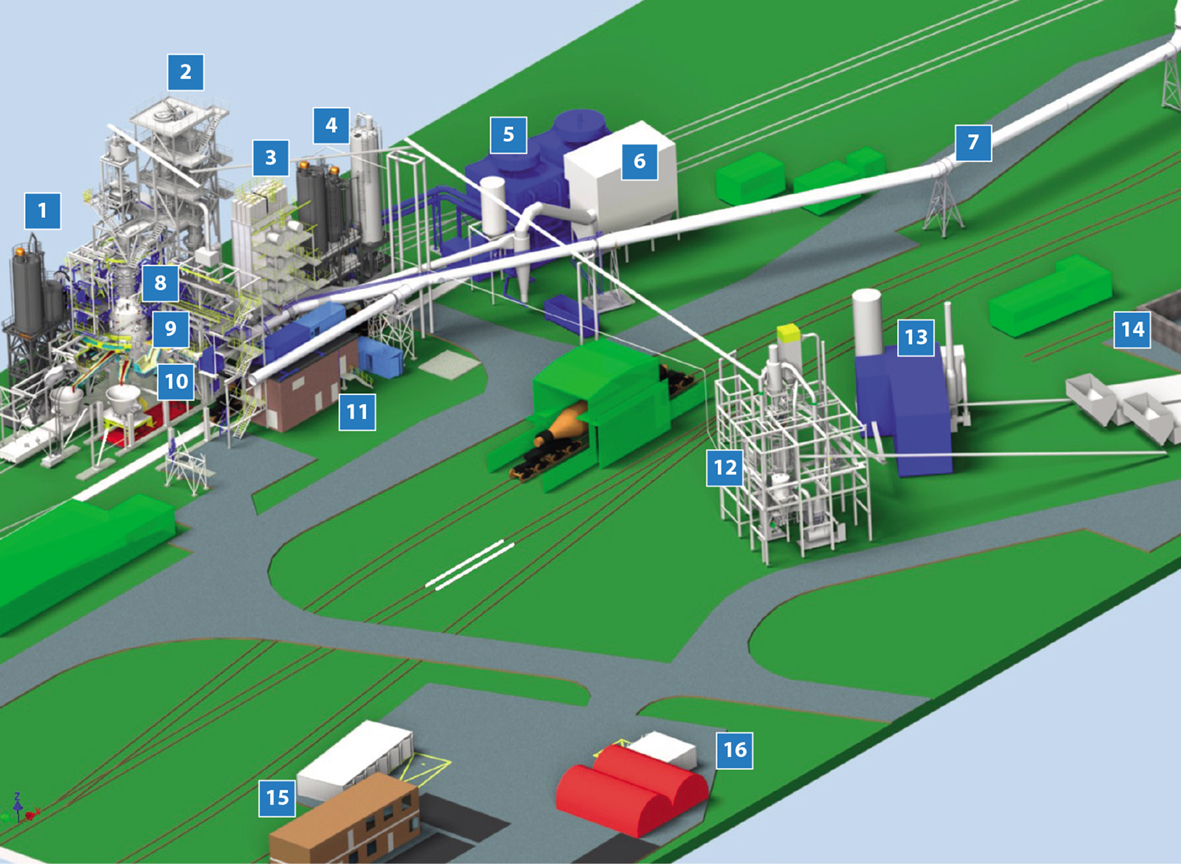

De voortekenen zijn goed, anders was de duurtest uiteraard nooit ter hand genomen. De proefinstallatie die nu zo’n zeven jaar op het hoogoventerrein bij IJmuiden staat, heeft al een draaitijd van 72 uur achter de rug, voldoende om te bewijzen dat de techniek werkt. De duurproef is nu nodig om opschaling naar een industriële proefinstallatie mogelijk te maken.

Minder voorbewerking

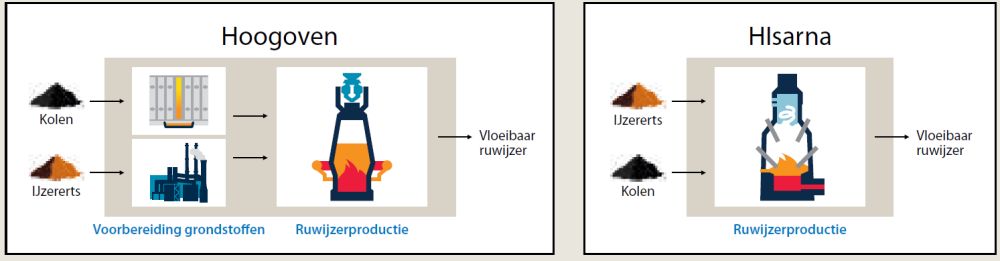

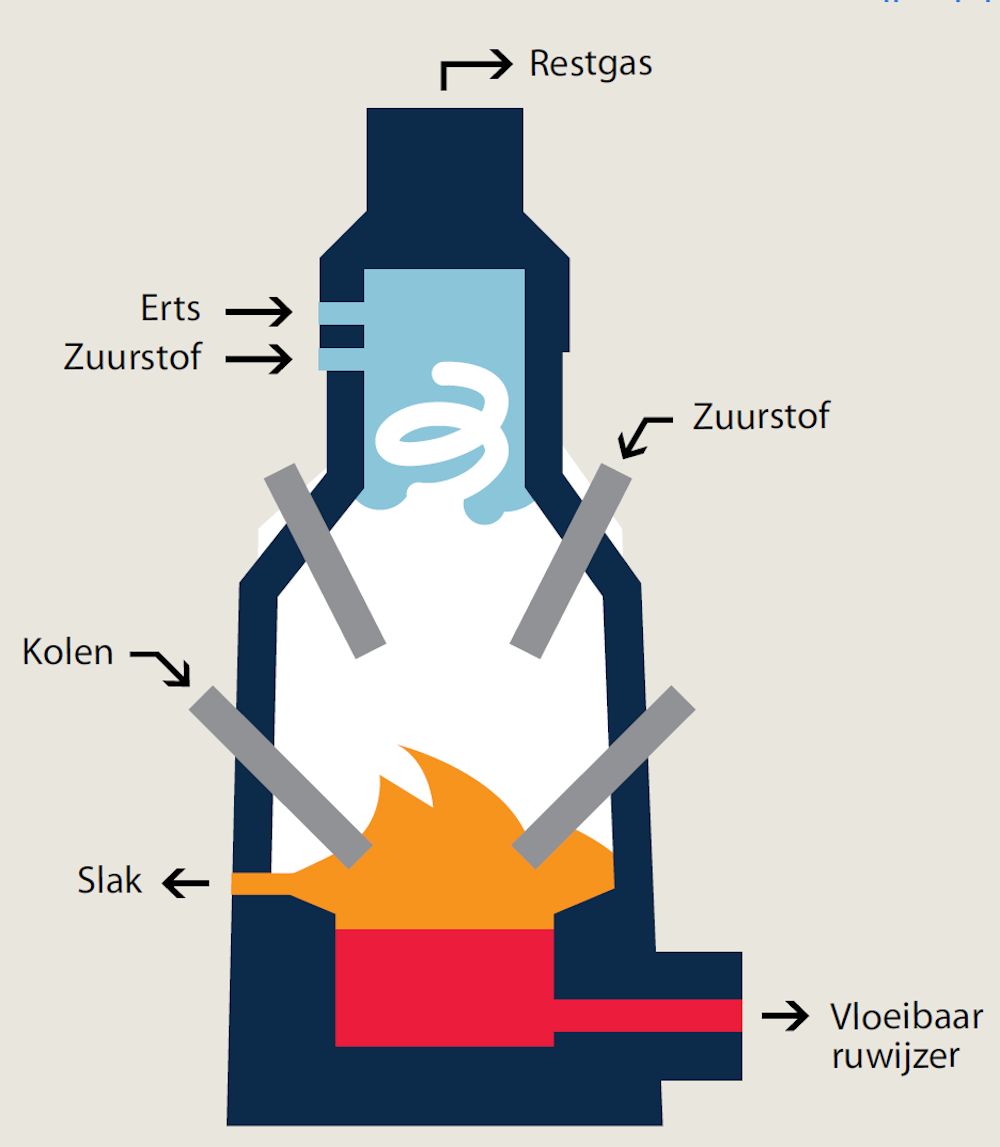

Het nieuwe procédé, HIsarna genoemd uit de woorden HIsmelt en Sarna (oud-Keltisch voor ijzer), stoot 20 % minder CO2-uit. Dat zit hem niet zozeer in het vrijmaken van het ijzer uit het ijzererts (ijzeroxiden), waarbij de zuurstof wordt weggehaald door steenkool te verbranden, maar in de bewerking die nodig is om de grondstoffen ijzererts en steenkool te kunnen gebruiken. Bij een traditionele hoogoven wordt dat ijzererts eerst gebakken tot harde ronde pellets en de kolen worden voorverbrand tot cokes om alle olie-achtige verontreinigingen uit de brandstof te verwijderen. Beide dingen zijn nodig om te voorkomen dat er in de Hoogoven een ondoordringbare koek van ijzererts en kolen ontstaat.

Een bijkomend voordeel van het nieuwe procédé is dat er tot 80 % minder fijnstof en oxiden van zwavel en stikstof vrijkomen, terwijl de rookgassen vooral bestaan uit CO2. Dat maakt de installatie ook heel geschikt om die CO2 te hergebruiken of op te slaan.

Bij de cycloonoven zweven poeders van ijzererts en steenkool onder grote hitte rond, waardoor ze met elkaar reageren en er vloeibaar ijzer ontstaat. De grondstoffen hebben hiervoor veel minder voorbewerking nodig: er droog poeder van maken is voldoende.

Extra installaties

Het kunnen doen van de duurproef kostte de nodige voorbereidingen. De proefinstallatie moest geschikt worden gemaakt om continu grondstoffen aangevoerd te krijgen en het vloeibaar ijzer en reststoffen af te voeren. Bovendien zijn er nog wat wijzigingen aangebracht in de gasafvoer om het proces verder te optimaliseren. Het betekende de bouw van installaties die het ijzererts drogen en malen, de steenkool malen, drogen en zeven. Verder zijn er silo’s gebouwd voor opslag van de poeders, zodat er een buffer is om de cycloon continu te kunnen vullen.

Fusie Tata Steel - Thyssen Krupp

De proef is mogelijk gemaakt dankzij een EU-subsidie. De huidige verwikkelingen rond de toekomstige positie van Tata IJmuiden bij de fusie tussen Tata Steel Europe en Thyssen-Krupp hebben dan ook geen invloed op de proef. Over wat gaat gebeuren wanneer de duurproef met succes is afgerond is nog geen besluit genomen.

Openingsfoto: het ijzer vloeit weg uit de proeffabriek.